服务热线

025-58851669

生物制药智能生产必经之路……论SCADA的建设

关键词: 生物制药 SCADA 智能制造

摘要:以治疗性抗体为代表的单克隆抗体药物近年来在我国取得了长足的发展。灌流培养、连续化生产、智能制造技术被越来越多的应用在以单抗为代表的生物制药生产中。本文阐述了如何根据企业自身情况和未来规划,结合生物制药的特点,如何建设高效可用的SCADA,并阐述了SCADA与智能制造的联系。

当前的制药行业有着众多的方向和领域,其中,生物制药,尤其是以“药王”修美乐HUMIRA为代表的单抗类药物,无疑是最火热一个版块。抗体类药物,以其“特异性强”、“性质均一”和“靶向性强”等诸多的特点,被广泛的应用在恶性肿瘤、免疫性疾病、移植排斥反应、感染性疾病和心血管疾病等的治疗上。对于药品生产企业来说,以抗体为代表的生物制药,产品附加值高,未来市场广阔,所以被很多企业列为未来重点发展的方向。

但所谓挑战与机遇并存。如何保证安全,高效、合规、低成本的去生产生物制药产品,一直是我们生物制药企业需要去考虑的事情。尤其是在当下生物制药产品品种相对集中、竞争非常激烈的情况下,可能一次小小的失误,就会让企业发展形势瞬息逆转。下面我们就来介绍下SCADA系统在生物制药中的应用,它是如何帮助我们的药品生产企业保障产品安全,提高产品质量,保证合规的。

SCADA的概念

SCADA是Supervisory Control And Data Acquisition的缩写,即与监视控制系统,是以计算机为基础的与调度自动化系统。

该系统通过对生产车间的生产设备、环境监测和公用工程等生产过程数据进行采集,实现集中监控。同时,把实时数据存储到实时数据库,以便进行历史数据分析与追溯,消除目前存在的信息孤岛现象,使企业决策层、管理人员及操作人员能够及时方便地获取相关信息,为加强生产、工艺质量和设备管理提供技术支持。

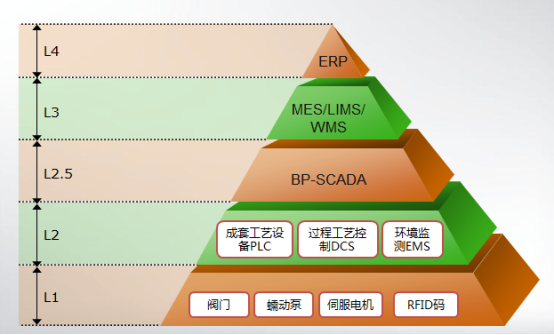

在现在比较受关注的智能制造的金字塔体系中,SCADA也是处于一个承上启下的位置。将底层控制器与上层的信息化管理软件(MES/LIMS/WMS/ERP)联系起来,为信息化管理软件提供数据来源,同时,也可以将信息化管理软件的一些指令下达给底层的控制系统,以实现智能制造的目标。只有有了一座宽阔通畅的“桥梁”,MES才能真正的发挥作用,给我们企业带来效益的提升,而不是为了“智能制造”去智能制造。

为什么生物制药要上SCADA

生物制药有着不同于传统化学药和中药的生产工艺和制造特点。主要体现在以下几个方面:

Ø 生产周期长,存在多批次共线的情况

Ø 生产工艺复杂,单体设备多

Ø 手动操作多,偏差成本高

Ø 大量的过程检验和离线分析

(经典的抗体生产工艺)

正是由于生物制药有别于传统制药方式的诸多特点,尤其是其高附加值的特点,出现偏差的代价比较大,再加上各个工序之间联系紧密,可以说是牵一发而动全身,所以需要我们能够实时掌握生产状况。而且监控的不光是工艺设备的运行情况,甚至还包括了公用工程设备、离线检测仪器仪表,乃至人员的操作情况等。

SCADA的出现,可以让我们实时掌握系统内所有的工艺设备、公用工程、仪器仪表和人员操作的情况, 掌握了真实的第一手的数据,才方便我们的管理人员做出正确的判断和指令;此外,对于操作人员来说,也可以大大降低我们人员的操作强度,让我们的操作人员从繁重的抄录数据的工作中解脱出来,把有限的精力放在重要的过程操作和监控上。

SCADA系统自带的关系型数据库,可以方便我们查询历史批次的工艺数据、事件信息等,满足法规的同时,也可以对接未来的BI软件,对历史数据进行大数据分析,从而提高我们企业的效益。

生物制药如何建设SCADA

QbD(质量源于设计)的理念告诉我们,一个好的设计方案是成功的基础。而好的设计方案一定是考虑了我们企业的实际情况和生物制药生产工艺特点,结合先进的自动化和IT技术设计而来的。这里我们以抗体生产的SCADA建设为例,简述下SCADA系统是如何建立起来的。

上图是一个景点的抗体药物的SCADA的网络拓扑图。对于抗体生产来说,工序主要分为上游培养(种子培养、培养基配制、细胞培养、收获)和下游纯化(深层过滤、离心分离、三步层析、超滤等),涉及的设备包括生物反应器、层析设备、超滤设备、离心机、恒温培养箱等等。这些设备都有自己的控制系统,品牌可能不一致,所支持的通讯接口方式也不一致。所以我们首先要做的就是调研和统一要纳入SCADA系统的设备和系统的通讯接口方式,或者数据库的类型。其次就是我们需要统计所有纳入系统设备工艺过程步骤,并形成相应的数据表格,这个表格是我们后面设计的基础。

有了基础的信息后,下面首先要做的就是选择一个合适的SCADA平台。这个平台应该能够兼容各个品牌的控制器和成熟的工业通讯接口及协议。且数据采集接口应该尽可能的减少额外硬件的加入,因为多一个转接设备就多一种风险,也就是说尽可能的通过“软驱动”的方式实现数据的采集。但是从GAMP5的角度,这种“软驱动”应该尽量的减少代码编程,因为一旦涉及到了代码编程,就需要做源代码审核,验证和合规性都带来不小的挑战。

其次,抗体生产过程不是固化的,而是具有一定灵活性的,路径和设备的使用都不是完全固定的,所以我们的平台应该具备关联批次的功能,且这种关联不能使固化的,可以由我们经过授权的工艺人员灵活调整。当我们批次的路径发生调整的时候,SCADA根据设备状态和时间坐标将相应设备的数据归纳到相应的批次记录中去。

当我们选择了一个能够满足生物制药生产工艺特点的SCADA平台后,我们下一步要做的就是根据我们企业的实际需求,确定功能范围。没有最好的技术,只有最合适的方案,我们是需要一个基础版的SCADA还是超级SCADA?正确答案对应的是我们的需求。对于抗体生产来说,数据采集和展示是必须的,数据库和审计追踪是必须的,电子报表输出是必须的,而用于规范生产防止误操作的电子工作指引是可选择的,电子批记录也是可选择的。对于不锈钢生产线来说,本身自动化程度相对较高,所以电子工作指引就不是必须的,但是对于一次性生产工艺来说,电子工作指引就是必须的。

当我们确定了功能范围后,就是选择合适硬件去支持我们的方案了。在中控室设置几个操作员站、几个工程师站?是否配备视频发布和WEB发布?在现场配备HMI是采用固定式的还是可移动式的?是否需要设备拍照设备?是否需要配备冗余服务器和冗余的光纤交换机?

确定了方案,下面除了通过组态实现SCADA功能外,还需要通过C&Q来确保系统的合规性。这种合格主要体现在三个层面:

Ø 平台软件的合规性:平台是否符合21CFR PART11

Ø 工程实施的合规性:能够提供基于GAMP5的全套验证文件

Ø 使用过程的合规性:电子数据和审计追踪,生产过程和结果都应满足企业内控标准和相应法规的规定

小结

综上所述,根据生物制药的工艺特点,选择一个能够兼容各种主流控制系统、具有一定灵活性的SCADA平台,并且根据企业产品特点和实际需求,选择必要的功能模块,建设成功SCADA系统为我们企业,保证产品质量、降低风险,为患者提供安全可靠疗效确切的优质产品提供了保障,也是企业未来实现智能制造的基础。

上一篇:细胞培养常见问题及回答

Copyright © 2021-2026 南京金年会总区生物工程有限公司 版权所有

地址:南京市江北新区星火路20号632室 电话:025-58851669 邮箱:Elva@zhongrui-cn.com

关注我们